Falten und Hämmern

Dieser Prozess diente der Reinigung der Luppeneisens:

Die Luppe wurde zu kleineren Stücken zerteilt, die zu längeren Platten ausgeschmiedet wurden.

Diese Platten wurden nun so oft in sich selbst gefaltet, bis alle Verunreinigungen ausgeschmiedet waren und der Block einheitliche Durchmischung aufwies.

Je nach Qualität konnte das nach einmaligen ausschmieden oder erst nach 3 bis 6 Faltungen erreicht sein.

Eine andere Raffinationstechnik war das sogenannte Ausheizen:

Eisenstücke die wegen ihres zu hohen Kohlenstoffgehaltes nicht oder kaum schmiedbar waren, wurden in kleinere Stücke zerteilt und im Schmiedefeuer solange auf Schweißhitze gebracht, (was für moderne Stähle der sichere "Tod" wäre), damit er Funken sprüht, bis der überflüssige Kohlenstoff durch diese Maßnahme verbrannt ist.

Das Eisen konnte dann wieder zu einem großen Barren zusammengeschweißt werden.

Diese Technik kann als die Vorstufe des Frischfeuers angesehen werden, was aber erst seit der mittelalterlichen Gusseisenerzeugung angewendet wird.

Damast

Will man noch hochwertigeren Stahl (lat.; Chalybs / Adamas -beides aus dem Griech.; ein lat. Wort dafür ist nicht bekannt) erhalten, so las der Schmied aus den Luppen Stücke aus relativ weichem Eisen (wenig Kohlenstoff) und hartem Eisen aus oder er kohlte einzelne Stücke künstlich auf. Diese Stücke schmiedete er zu Platten aus, die er einteilte und immer abwechselnd aufeinanderlegte, wobei die äußeren Flächen immer weiches Eisen sind.

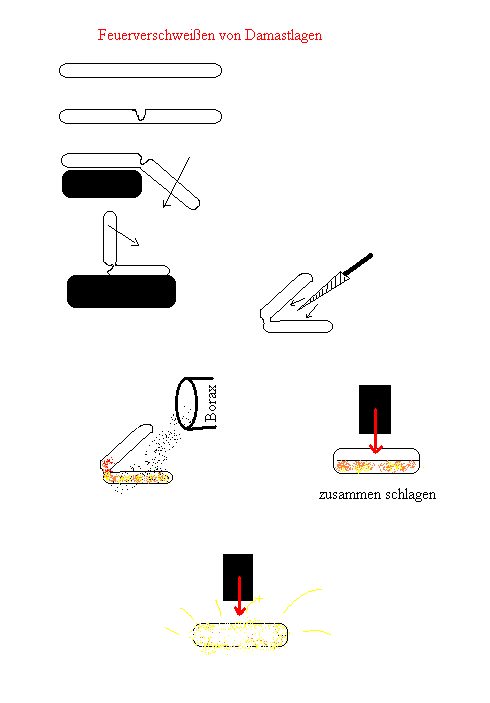

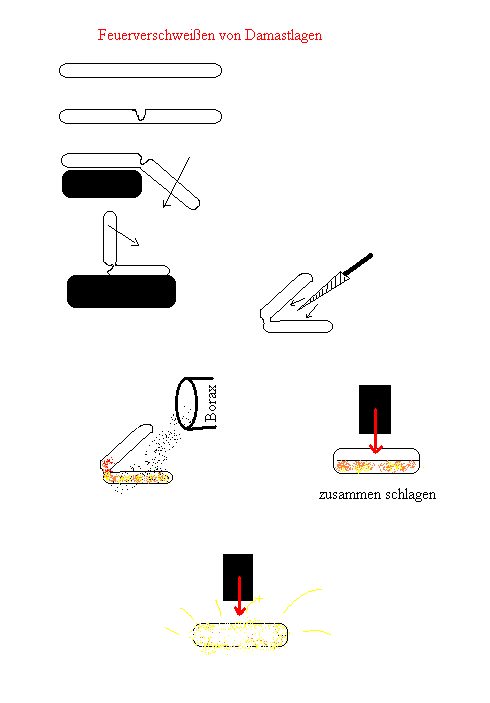

Durch Feuerschweißen fügte er die Platten zu einem Block. Dieser wird praktischerweise noch mit einer Eisenstange als Haltestab ausgeführt. Dieser Block wird nun immer wieder ausgereckt, eingeteilt und gefaltet und verschweißt.

Nach mindestens 6 Wiederholungen erhält man einen Werkstoff aus vielen dünnsten, verschweißten Schichten, der Damast genannt wird, der die Zähigkeit von weichem und die Dauerhaftigkeit von hartem Stahl vereint. Damast war schon damals so teuer, dass oft nur die Schneiden von Werkzeugen oder Waffen daraus gefertigt wurden. Der Rest bestand aus "einfachem" Eisen.

Das Damastschmieden gestaltet sich in der Regel als nicht so schwer wie es vielleicht den Anschein hat, wichtig sind überlegtes Vorgehen und sauberes Arbeiten.

In der Regel verschweißt man beim Damaszener Stahl Lagen von weichem Eisen mit hartem, nachdem bei einer Reinigungsprozedur der ungleichmäßig gekohlten Luppestücke zuerst diese mit sich selbst gefaltet wurden, damit alle Hohlräume entfernt werden und es dem Luppeneisen eine faserige Struktur gibt.

Dann werden aus diesen Rohstücken Platten hergestellt, die an den Rändern abgerundet sind, damit die Schlacke beim Schweißen besser entweichen kann.

Die Mitte des Blockes bildet die Haltestange, die am Ende ebenfalls plattgeschmiedet wurde. Alle Platten werden nun recht blank geschliffen, und um das Ende der Haltestange gebogen, bis man ein "Sandwich" erhält.

Mehr als 5 Lagen sind meist nicht zu empfehlen, da der Block immer instabiler würde. Die Biegestellen liegen dabei meist nicht eng aneinander an, und verschweißen später auch nicht richtig, deswegen werden sie nach dem ersten verschweißen abgeschrotet, damit man sich keine Fehlstellen einbaut.

Das Paket wird rotwarm gemacht und mit Borax überstreut. Nimmt man normales Borax, so pilzt sich das meist stark auf (Wassergehalt), deswegen evtl. mehrmals aufstreuen, besonders an den Fugen! Man sollte aber auch nicht mehr als nötig Borax aufstreuen, denn Viel hilft nicht viel mehr...

Dann bringt man das Paket im sauberen Feuer möglichst zügig, aber gleichmäßig auf Schweißhitze.

Wenn der Zustand der hellsten Weißglut erreicht ist, - mit einer kleinen Rauchfahne, das Borax "kocht" - nehmen wir es aus dem Feuer- erhitzen wir denn noch weiter, bis zu den ersten Funken, kann uns der harte Stahl zwischen den Lagen zerbrechen !!!

Wie bei Feuerschweißen beschrieben, klopfen wir kurz leicht auf das Paket um dann mit schweren Schlägen zu schweißen. Machen wir das mit einen Zuschläger, geht das mit einem Vorschlaghammer noch besser (am schnellsten unter dem Maschinenhammer).

Dass Paket wird aber zuerst nur von oben geschlagen, bis etwa die Hälfte der vorigen Dicke erreicht ist.

Es sollte dabei immer bei mäßiger Weißglut geschmiedet werden. Die Verschweißung ist gelungen, wenn bei Schlägen von der Seite sich nun keine Fugen bilden; kleinere Scheinfugen, sind aber durchaus normal.

Hat man den Block ausgeschmiedet zu einer kurzen Latte, teilen wir ihn auf der Hälfte mit einem Warmschrotmeißel zu maximal 2/3 ein, das unverschweißte Ende schroten wir komplett ab.

Wir biegen den Block um die Ecke auf 90°, wenn sich hierbei an der Biegestelle kleinere Spalten auftun, sollte man nicht panisch reagieren, das ist recht normal bei der ersten Faltung.

Mit dem wichtigen Werkzeug, der Drahtbürste, bürsten wir nun die zu verschweißenden Stellen sauber, nun sollten wir Borax auf die rotwarmen Flächen streuen, so dass sie gleichmäßig bedeckt sind, dann biegen wir sie eng zusammen, erhitzen auf orange, schmieden dicht zusammen , aber nicht zu stark, geben nochmals Borax auf die Fugen und erhitzen auf Schweißhitze, verschweißen und so weiter.

Nach spätestens der 2. Faltung wird unsere Haltestange bedrohlich dünn, so dass wir eine Neue einschweißen müssen. Wir sollten jetzt eine Stange oder Latte aus dem harten Stahl (direkt eine Feile ?) nehmen, und sie vorne zuspitzen. (Bei der nächsten wieder eine aus dem weiche Eisen). Der Block wurde zuvor ausgereckt, eingeteilt und gebogen, gesäubert, mit Borax bestreut und die Haltestange abgekappt. Der Block wir nun gelbwarm gemacht und um die neue Haltestange herum gebogen, wobei man solange schmiedet, bis die Stange soweit wie möglich in den Block getrieben ist (vorsicht, nicht den Block durchspalten !!!).

Dann wird Borax aufgestreut und verschweißt, ausgereckt und das Ende abgekappt.

Noch was zum Einteilen: Teile den Block immer von der Seite ein, auf die nicht gefaltet wird (logisch), Falte immer auf die "schönere" Seite, also dort, wo sich keine Fehlstellen befinden sollten. Faltet man mit System, so "wandert" die Haltestange immer auf eine Seite zu, so dass alle Abkappungen dieser nach außen wandern, wo sie später leicht abgetrennt oder weggeschleift werden können.

Mit zunehmender Lagenzahl wird das Material immer zäher, so dass bei großen Stücken ein Zuschläger oder Maschinenhammer anzuraten ist, wenn man nicht am Amboss übernachten will...

Je nach gewünschter Lagenzahl ist diese Vorgang fortzuführen, wobei sich aber auch ein starker Abbrand bemerkbar macht, so dass oft nur noch die Hälfte des Ausgangsmaterials übrig bleibt.

Mehr als 300 bis 500 Lagen sind eher Luxus als Nutzen, was aber auch vom beabsichtigten Werkstück abhängt; So sind die Schichten, die nach einigen Faltungen eines großen Blockes entstehen, dicker als die eines gleichartig behandelten kleineren Blocks.

Die vielen Schichten eines japanischen Schwertes z.B. entstehen durch den Reinigungsprozess der Luppe, bis aus dieser ein Stahlblock gleichmäßiger Verteilung eines beabsichtigten Kohlenstoffgehaltes entstanden ist, also kein Damast hergestellt wird.

Nach dem beenden des Faltens, werden die Haltestange abgeschrotet und die Enden spitz ausgeschmiedet, wobei solange abgeschrotet wird, bis alle Fehlstellen entfernt sind, ein gründliches Überschleifen der Oberfläche offenbart sonstige Fugen etc. Wobei solange Material weggeschliffen wird, bis keine schwarzen Linien zu sehen und die Oberflächen vollkommen fehlerfrei sind. Lassen sich manche Stellen nur unter großer Materialwegnahme entfernen, so kann man versuchen sie durch Schmieden an eine "ungefährliche Stelle" zu befördern (z.B. in die Angel des Messers), das empfiehlt sich besonders bei den Enden des Damastblockes, wo am ehesten größere Fugen entstanden sein können.

Durch gewisse Maßnahmen wie anbohren, aufspalten, ansägen oder tordieren (verwinden) des Damastblockes lassen sich gezielte Muster in die Damastoberfläche durch späteres Ausschmieden oder während der Herstellung einbringen, wobei das Tordieren die vermutlich älteste Maßnahme ist:

Hierbei wurden 3 bis 7 ,oder mehr, (Damast-) Drahtstäbe schraubenartig verdreht und verschweißt, daraus ergab sich dann ein Spiralmuster durch anätzen in Essig.

Schneidflächen wurden aber gewöhnlich aus normalem Schichtdamast gefertigt.

Solche Arbeiten sind uns vor allem aus dem frühen und hohen Mittelalter bekannt,

diese Damastkunst fällt somit nicht mehr unter die Techniken eines römischen Schmiedes und sollen hier nicht weiter behandelt werden.

Stahlherstellung

Stahl ist eine Legierung von Eisen mit Kohlenstoff, die durch Abschrecken in Wasser oder Ölen härtbar ist und etwa 0.6 bis 2 % Kohlenstoff enthält.

Ein hoher Kohlenstoffanteil macht Eisen immer härter, bis es ab 2% zu hart und spröde zum Schmieden wird; dann nennt man den Stahl Gusseisen, da er nur durch Gießen in Formen geformt werden kann.

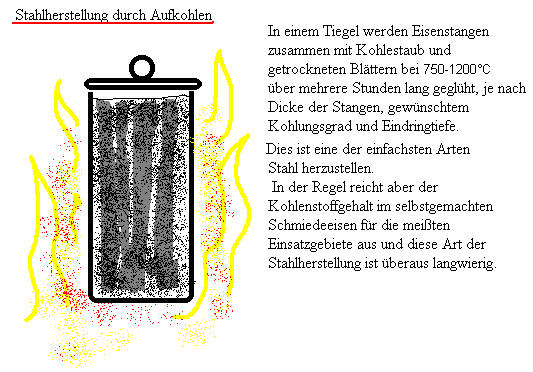

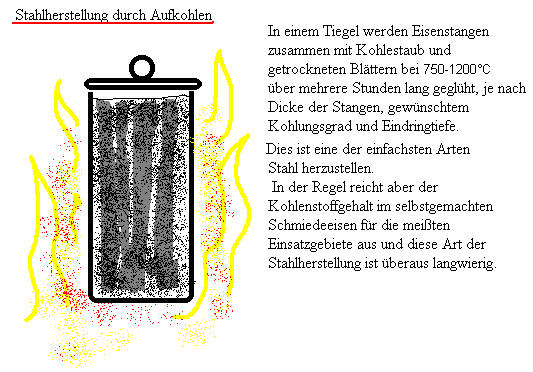

Um den Kohlenstoffanteil in dem vom Rennfeuerofen erzeugtem Schmiedeeisen, der meist bei 0,5% liegt, zu steigern, damit härtbarer Stahl entsteht, schmiedete der Schmied Eisenbarren zu dünneren Stangen aus und tat sie in einen Tiegel voll mit Holzkohlepulver.

Links:

Geschichte der Eisenherstellung

Grundsätzliches zum Rennfeuerverfahren

Der die-roemer-online - Rennherd

Verschiedene Rennofentypen - Ein Vergleich

Rennherdversuch 8.-10.09.2008

Rennfeuertreffen Luxemburg 15.-16.05.2008

2. Rheinisches Rennfeuertreffen 24.-26.08.2007

Bergbautag Imsbach 30.06-01.07.2007

1. Rheinisches Rennfeuertreffen 25.-27.08.2006

Erfolgreicher Rennherdversuch (17.09.2005)

2. Internationales Rennofensymposium 19.-21.08.2005

Rennherdversuch vom 25.06.2005

Projekt: Eisenherstellung

Herstellung eines röm. Messers

Damastmesser zum Selberschmieden

Anleitung: Beilklinge mit Schneidleiste

Zubehör: Tondüsen selbst brennen

Zubehör: 2-Kammerblasebalg

Zubehör: Großer Spitzblasebalg

Die Feldschmiede